Бюджетное профессиональное образовательное учреждение

Омской области

«Седельниковский агропромышленный техникум»

МАСТЕР-КЛАСС

«Подготовка деталей и сборка под сварку»

ПМ.05. Газовая сварка (наплавка)

по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Подготовил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2016

Принцип газовой сварки

Газовая сварка используется для нагрева пламенем горючих газов, сжигаемых в специальных сварочных горелках, и выполняется с расплавлением металла. Среди других способов сварки плавлением она занимает второе место по масштабам применения, уступая лишь дуговой электросварке. При этом методе применяются горючие газы: ацетилен, водород, природный газ, пропан-бутан, пары бензина, керосина и т. д. Наибольшее значение имеет ацетилен, дающий в смеси с кислородом наивысшую температуру сварочного пламени — до 3200°С; применение других газов незначительно. Чтобы повысить температуру пламени, сжигание производят в технически чистом кислороде. Сжигание газов в воздухе, содержащем всего 21% кислорода по объему, дает слишком низкую температуру, и газовоздушное пламя в большинстве случаев непригодно для сварки.

Горючий газ и кислород по резиновым шлангам подаются к штуцерам газосварочной горелки и попадают в камеру смешения внутри горелки. Наружу из мундштука

вытекает готовая газокислородная смесь, поступающая в сварочное пламя. Пламя горелки расплавляет как основной, так и дополнительный присадочный металл, подаваемый в зону сварки, и образует сварочную ванну.

Применение газовой сварки

Газосварочное пламя используется для соединения листов черных и цветных металлов толщиной до 5—6 мм, для сварки чугуна, при небольших ремонтных работах, пайке и т. д. К преимуществам газовой сварки относятся универсальность, возможность работы в полевых условиях. Экономически она обычно менее выгодна, чем дуговая электросварка, и имеет меньшую производительность. Газовая сварка мало механизирована и выполняется почти исключительно вручную, требуя высокой квалификации рабочего-сварщика. Недостатком ее является повышенная опасность работы со сжатыми газами (при нарушении установленных правил возможны разрушительные взрывы).

Газосварочное пламя кроме сварки имеет и другие применения, из которых особенно важна газокислородная резка углеродистых и низколегированных сталей, основанная на способности железа гореть в технически чистом кислороде. Для зажигания железа нужно нагреть его в начальной точке до белого каления (1200—1300° С) и направить на нагретый участок струю технически чистого кислорода. Реакция сгорания железа экзотермична и идет со значительным выделением тепла. Резка производится специальными режущими горелками, или резаками, объединяющими в себе подогревательную часть, по устройству аналогичную газосварочной горелке, и канал для подачи режущего кислорода.

Изучив мой мастер-класс и ответив на контрольные вопросы, вы сможете: наплавлять валики на пластину из низкоуглеродистой стали правым и левым способами.

Мастер-класс

«Подготовка деталей и сборка под сварку».

Занимаясь сваркой, вы должны уметь подготовить кромки свариваемых деталей и выполнить их сборку под сварку, а также подготовить к сварке присадочную проволоку. От правильности выполнения этих операций зависит качество сварного соединения, его свойства и эксплуатационная надежность.

Сборку листовых и трубных конструкций в зависимости от толщины стенки вы можете выполнить без разделки кромок (для толщины металла до 3—5 мм) и с разделкой кромок.

Сборка сварных соединений без разделки кромок

Листовые конструкции

Для выполнения сборки возьмите две пластины из низкоуглеродистой стали СтЗ размером 3x125x300 мм без скоса кромок.

Измерьте толщину обеих деталей по кромкам с помощью универсального шаблона сварщика.

Можете воспользоваться для этой цели другими измерительными средствами: линейкой, штангенциркулем и т. п.

Удостоверьтесь в отсутствии разностенности стыкуемых деталей, она является причиной смещения кромок, которое, в свою очередь, может быть причиной непровара.

Зачистите стыкуемые кромки деталей и прилегающие к ним поверхности на ширину 10—20 мм с двух сторон от окалины, ржавчины, краски и т.п.

Наличие загрязнения на кромках или поверхности свариваемого металла может привести к появлению в сварном шве дефектов: непроваров, пор, неметаллических включений и к снижению механических свойств сварного соединения.

В качестве предварительной операции при зачистке сильно загрязненных поверхностей используйте нагрев газовым пламенем:

— установите на ствол горелки Г-3 наконечник наибольшего номера (№№ 4—6);

— для очистки от ржавчины и окалины отрегулируйте жесткое окислительное пламя, установите горелку под углом 60° к поверхности металла на расстояние 2—3 мм от ядра пламени до поверхности и прогрейте ее. Под действием температуры покрывающая металл окалина отслаивается от поверхности, ржавчина обезвоживается и тоже отслаивается;

— при наличии на поверхности краски или масла для их удаления горелку установите под углом 90° к поверхности, а расстояние от мундштука до поверхности около 25 мм, под воздействием факела пламени краска, масло выгорают.

Погасите пламя и обязательно зачистите поверхность и кромки проволочной щеткой до металлического блеска.

Очистку можете выполнить без нагрева только механическим способом: ручными и механическими стальными щетками, абразивным камнем или химическим травлением.

Соберите подготовленные детали. Для этого разместите их на столе в одной плоскости с зазором.

Зазор предназначен для гарантированного проплавления соединительных кромок. Чрезмерно большой зазор может привести к пожогу или непровару кромки. Слишком маленький зазор тоже приведет к непровару кромок.

Заметьте, что при сварке ацетилено-кислородным пламенем без скоса кромок собираются детали толщиной до 5 мм, а при сварке заменителями — до 3 мм. Установите зазор 2 мм.

Зафиксируйте собранное соединение. Для этого сначала в зазор между кромками установите в нескольких местах временные вставки: проволоку или пластины диаметром (толщиной) равным величине зазора, чтобы он сохранялся постоянным при последующих операциях. После этого пластины прижмите к столу струбцинами.

При сборке листовых конструкций для стягивания кромок и их закрепления можно использовать различные за жимы и специальные сборочные приспособления.

Измерьте избранное соединение и убедитесь в отсутствии:

- смещения кромок; - перелома стыкуемых деталей.

Выполнение прихваток

Прихватки — это короткие швы, соединяющие свариваемые детали в отдельных местах, чтобы зазор между ними оставался постоянным в течении всего процесса сварки.

Для выполнения прихваток выберите присадочную проволоку. Прихватки выполняют с той же проволокой, с которой производят сварку. Для стали СтЗ используйте проволоку Св-08.

| Сталь | Присадочная проволока |

| СтО; Ст1; Ст2; Ст3;10; 20. | Св-08;Св0,8 А; Св-10; ГА; Св-08 ГС; Св-08 Г2С. |

Диаметр проволоки 2,5—3 мм (t/2 +1 мм).

Зачистите проволоку вручную с помощью наждачной бумаги от следов масла, ржавчины, грязи.

Сильно загрязненная или ржавая проволока очищается на специальных станках абразивным материалом или химическим путем.

Наличие на проволоке даже следов масла и ржавчины сделает шов пористым, с неметаллическими включениями, с пониженными механическими свойствами.

Нарубите проволоку кусками длиной 500—700 мм.

Смотайте один конец проволоки в моток, чтобы ее удобно было держать в руке, второй загните под углом.

Выберите наконечник на горелку. Для выполнения прихваток возьмите наконечник, предназначенный для сварки этого соединения, из расчета, что мощность пламени 100—120 дм3/час ацетилена на 1 мм толщины, т.е. 360 дм3/час для толщины 3 мм.

| № наконеч- | Расход, дм3/ч | Толщина сваривае- | |

| ника | ацетилена | кислорода | мого металла, мм |

| ООО | 5-10 | 6-11 | 0,05-0,1 |

| 0 | 10-25 | 11-28 | 0,1-0,25 |

| 0 | 25-60 | 28-65 | 0,25-0,60 |

| 1 | 50-125 | 55-135 | 0,5-1,5 |

| 2 | 120-240 | 130-260 | 1,0-2,5 |

| 3 | 250-440 | 2,5-4,0 | |

| 4 | 400-700 | 430-750 | 4,0-7,0 |

| 5 | 660-1100 | 740-1200 | 7,0-11,0 |

| б | 1030-1750 | 1150-1950 | 10,0-18,0 |

| 7 | 1700-2800 | 1900-3100 | 17,0-30,0 |

Установите на горелку наконечник № 3. Наметьте мелом места расположения прихваток, равномерно распределяя их по шву, учитывая, что длина прихваток и расстояние между ними зависят от протяженности швов, толщины металла, формы и массы деталей и других факторов.

На пластинах длиной 300 мм, толщиной 3 мм пометьте 4 прихватки с расстоянием между ними 80 мм. Крайние прихватки поставьте на расстоянии 30 мм от торцов пластин.

Зажгите и отрегулируйте нормальное пламя и прогрейте пластины перед выполнением прихваток для выравнивания температуры и предупреждения растрескивания прихваток.

Выполните прихватки по разметке тем способом, которым будете производить сварку. В данном случае выполните их левым способом с присадочной проволокой.

Длина прихваток 5—8 мм; высота — 2/3 толщины металла, но не менее 3 мм. В данном случае сделайте прихватки толщиной равной толщине металла.

Прихватки выполните с особой тщательностью, т.к. в процессе сварки прихваченные участки не всегда переплавляются на всю глубину и наличие дефектов в прихватках приводит к недоброкачественному сварному соединению. В связи с этим они не должны быть чрезмерно большими, в то же время прихватки, недостаточные по сечению и длине, могут лопнуть при сварке.

Выполняйте прихватки в последовательности, при которой деформации сварной конструкции будут минимальными. Расположите их от середины к краям поочередно в обе стороны. При таком расположении деформации от прихваток уравновешиваются.

Возможна другая последовательность наложения прихваток: например, от края листа, но обязательно с уравновешиванием деформации от прихваток.

Выньте временные вставки.

Погасите пламя, зачистите прихватки металлической щеткой и осмотрите их с целью выявления дефектов.

При обнаружении дефектов в прихватках, удалите дефектные места или всю прихватку зубилом или абразивным камнем. Переплавлять прихватку с дефектами пламенем недопустимо.

Вместо удаленной прихватки вставьте новую, сместив ее, чтобы дважды не нагревать одно и то же место, т.к. при повторных нагревах металл становится хрупким.

Проверьте качество собранного сварного соединения еще раз:

величину зазора и его равномерность по длине;

отсутствие смещения кромок;

отсутствие перелома пластин.

Сборка сварных соединений с разделкой кромок

Трубы

Разделка кромок под сварку выполняется на деталях толщиной более 3—5 мм. Обработка кромок должна быть выполнена механическим способом (резцом, фрезой, абразивным кругом) или термической резкой с обязательной последующей зачисткой механическим способом.

Проверьте, пользуясь шаблоном, соответствие толщины стенки, угла скоса кромок и притупления размерам, указанным в таблице.

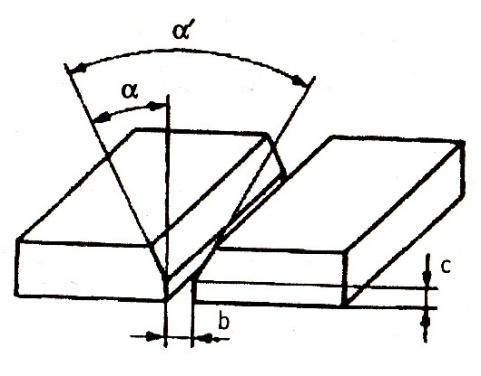

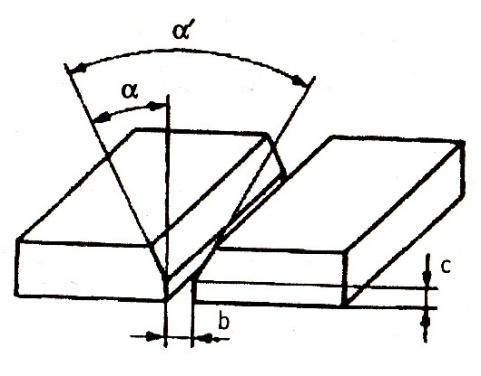

Обратите внимание на конструктивные элементы разделки кромок и сборки под сварку:

— угол скоса кромок (а), а в собранном соединении — угол раскрытия кромок (а1) создает удобные условия для формирования шва, в первую очередь — корня, и предупреждает возникновение непроваров;

притупление кромок (с) выполняется для предупреждения их прожога, но чрезмерное притупление может привести к непровару;

зазор между кромками в корне шва (b) нужен для гарантированного провара корня шва. Недостаточный зазор способствует непровару, чрезмерный — прожогу.

Величина конструктивных элементов разделки зависит от толщины металла.

Для выполнения сборки труб возьмите две трубы диаметром 57x3,5 длиной 200 мм из низкоуглеродистой стали 20 с V-образным скосом кромок

Проверьте, пользуясь шаблоном, соответствие толщины стенки, угла скоса кромок и притупления размерам, указанным в таблице.

Подготовка кромок для газовой сварки сварных соединений из сталей

Зачистите кромки и прилегающие наружную и внутреннюю поверхности на ширину не менее 10 мм до металлического блеска.

Соберите стыковое соединение с зазором 2 мм с помощью центрирующего приспособления.

Конструкция центратора может быть любой, но она должна обеспечивать соосность стыкуемых труб и их фиксацию.

Приварка временных креплений к трубе для стяжки их болтами не применяется для труб диаметром до 100 мм.

Проконтролируйте собранное соединение труб, чтобы убедиться в отсутствии дефектов сборки:

- смещение кромок;

- перелома осей стыкуемых труб;

- неравномерности зазора по периметру.

Выберите присадочную проволоку для выполнения прихватки. Для качественной низкоуглеродистой стали 20 используйте проволоку марки Св-08 Г2С, она обеспечивает отсутствие пор в наплавленном металле и хорошие механические свойства.

| Сталь | Присадочная проволока |

| Ст0; Ст1; Ст3; 10; 20. | Св-08; Св-08А; св-10; ГА; Св-08ГС; Св-08Г2С. |

Для толщины 3,5 мм при левом способе сварки возьмите проволоку диаметром 3 мм.

Выберите присадочную проволоку для выполнения прихватки. Для качественной низкоуглеродистой стали 20 используйте проволоку марки Св-08 Г2С, она обеспечивает отсутствие пор в наплавленном металле и хорошие механические свойства.

Очистите проволоку, отрубите кусок длиной 500 мм. Смотайте в моток аналогично тому, как вы это делали перед выполнением прихваток на листовой конструкции.

Используйте наконечник № 3 для толщины 3,5 мм. Зажгите и отрегулируйте нормальное пламя.

Прогрейте концы стыкуемых труб для выравнивания температуры перед выполнением прихваток.

Прихватите в нижнем положении собранный стык труб в двух диаметрально противоположных точках с присадочной проволокой. Количество прихваток зависит от диаметра труб.

Длина прихватки 8—12 мм. Высота — не менее 2/3 толщины стенки, но не менее 3 мм.

Погасите пламя. Зачистите прихватки и осмотрите. При обнаружении в прихватке трещин удалите эту прихватку механическим способом и выполните новую, отступив несколько от первой.

Проверьте еще раз после выполнения прихваток:

величину и постоянство зазора по всему периметру;

отсутствие смещения кромок;

отсутствие перелома осей труб.

Контрольные вопросы

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный.

При какой максимальной толщине газовая сварка выполняется без скоса кромок:

а) до 2 мм;

б) до 3 мм;

в) до 5 мм.

Зачистка металла под сварку производится:

а) только механическим способом;

б) механическим способом с предварительным нагревом пламенем сильно загрязненных поверхностей;

в) оба варианта используются.

Под сварку зачищают:

а) только кромки;

б) кромки и 10—20 мм наружной поверхности;

в) кромки и 10—20 мм двух поверхностей.

4. Для удаления ржавчины с поверхности металла лучше использовать пламя:

а) с избытком кислорода;

б) нейтральное;

в) с избытком ацетилена.

5. Краска лучше выгорает, соприкасаясь:

а) со средней зоной пламени;

б) с факелом;

в) не имеет значения.

Список литературы

Лаврешин С.А. Производственное обучение газосварщиков : учеб. пособие для нач. проф. Образования – М.: Издательский центр «Академия», 2012.

Гуськова Л.Н. Газосварщик: раб. Тетрадь: учеб. Пособие для нач. проф. Образования – М.: Издательский центр «Академия», 2012.

Юхин Н.А. Газосварщик: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Г.Г Чернышов. Справочник электрогазосварщика и газорезчика: учеб. пособие для нач. проф. образования – М. : Издательский центр «Академия», 2006.

А.И. Герасименко «Основы электрогазосварки», Учебное пособие – М: ОИЦ «Академия», 2010г.

Маслов В.И. Сварочные работы. Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009.

Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006.